Bộ làm mát bằng chất lỏng Bare-Die in 3D phá vỡ các rào cản về sức mạnh của chip, cải thiện tới 3,5 lần

Một loạt bộ làm mát bộ xử lý in 3D là một trong những bài thuyết trình thú vị nhất tại ITF World, một hội nghị được tổ chức bởi gã khổng lồ nghiên cứu chip imec ở Antwerp, Bỉ. Các khối nước nguyên mẫu này tăng khả năng làm mát các bộ xử lý dày đặc, chẳng hạn như CPU và GPU, lên tới 3,5 lần so với các loại giải pháp mà chúng ta thấy trong các bộ làm mát CPU tốt nhất hiện nay, do đó cho phép mật độ điện năng cao hơn và mở ra hiệu suất chưa được khai thác trong các chip hiện đại. Kết quả của nghiên cứu này có thể dẫn đến các bộ làm mát nước hoàn toàn mới cho tất cả các loại chip.

Làm mát trần bằng chất lỏng trực tiếp trên khuôn bộ xử lý đang nổi lên như một trong những bước tiến rõ ràng nhất để giải quyết lượng nhiệt dư thừa do các chip mới hơn tạo ra và imec đang dẫn đầu với các kỹ thuật mới để mở khóa toàn bộ hiệu suất của các nút xử lý dày đặc nhất. Điều đó trở nên quan trọng hơn với mỗi thế hệ chip mới khi mức tiêu thụ điện năng tăng vọt do quy mô giảm điện năng giảm dần với các nút nhỏ hơn. Ngoài ra, các bóng bán dẫn nhỏ hơn đẩy mật độ điện năng cao hơn, làm phức tạp nỗ lực làm mát và cuối cùng là hạn chế hiệu suất của chip.

Mục tiêu cuối cùng của các nhà thiết kế chip là hoàn thành nhiều công việc hơn trong một không gian nhỏ hơn. Tuy nhiên, các chip ngày nay đã bị hạn chế về năng lượng và các khu vực ‘silic tối’ bị tắt trong khi chip đang hoạt động để duy trì trong các giới hạn nhiệt độ và TDP nhất định. Điều đó có nghĩa là hầu hết các con chip chỉ sử dụng một phần tiềm năng của chúng trong quá trình hoạt động bình thường. Hơn nữa, vấn đề chỉ trở nên nghiêm trọng hơn với mỗi thế hệ chip — các CPU hiện đại như Epyc Genoa của AMD đã đạt mức 400W và lộ trình chỉ ra các chip máy chủ 600W trong tương lai.

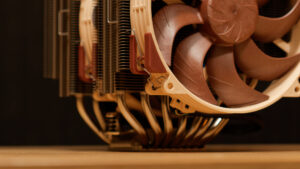

Trái ngược với các phương pháp làm mát bằng nước tiêu chuẩn sử dụng khối nước độc lập có tấm lạnh kết hợp với bộ tản nhiệt chip để làm mát bộ xử lý, bộ làm mát in 3D nguyên mẫu được mô tả trong album bên dưới ép chất lỏng trực tiếp lên khuôn bộ xử lý trần, do đó cải thiện khả năng làm mát bằng cách bơm chất làm mát trực tiếp lên bề mặt của bộ xử lý.

Khối nước in 3D cho phép tạo mẫu nhanh và imec sử dụng các loại polyme tiêu chuẩn khác nhau được sử dụng trong in 3D để đảm bảo khối nước có thể xử lý tải nhiệt độ. Không rõ liệu người ta có thể in những thiết kế này trên một trong những máy in 3D tốt nhất hay không.

Các khối nước in 3D có thể được tùy chỉnh theo nhiều cách khác nhau, với các mảng đầu phun tùy chỉnh (bạn có thể thấy chúng trong hình ảnh) phun chất lỏng trực tiếp lên bề mặt chip ở các khu vực được nhắm mục tiêu, chẳng hạn như trực tiếp trên các lõi riêng lẻ hoặc các khu vực tỏa nhiệt cao của con chip được sử dụng cho hoạt động vector, để cải thiện khả năng làm mát.

Các khối nước cũng được tùy chỉnh phù hợp để tiêu tốn ít không gian nhất có thể và hiện đang sử dụng Vòng chữ O để ngăn chất lỏng rò rỉ xung quanh khối nước. Đương nhiên, imec đang thử nghiệm một số loại cơ chế niêm phong khác nhau và các loại vật liệu in 3D khác nhau cho các khối.

Gần như bất kỳ chất lỏng điện môi nào cũng có thể được sử dụng với các bộ làm mát này, chẳng hạn như nước đã qua xử lý hoặc chất làm lạnh. Đương nhiên, mặc dù chất lỏng không dẫn điện, nhưng việc làm mát bằng chất lỏng khuôn trần yêu cầu niêm phong các khu vực xung quanh chip, chẳng hạn như tụ điện và mạch điện tử khác trên PCB. Tuy nhiên, để giữ chất làm mát càng gần chip càng tốt, mặt trên của khuôn không có bất kỳ chất làm kín nào. Các nhà nghiên cứu bơm chất lỏng trực tiếp lên bề mặt khuôn nhẵn, nhưng các phương pháp khác, chẳng hạn như thêm các đường vân vào đỉnh khuôn, có thể mở ra hiệu suất làm mát cao hơn nữa.

Chất bịt kín đặt ra những thách thức về độ tin cậy lâu dài do chu kỳ nhiệt nhanh và tương tác với các chất làm mát khác nhau được sử dụng trong hệ thống. Tuy nhiên, imec đang làm việc một cách có phương pháp để tìm ra sự kết hợp phù hợp của tất cả các vật liệu nhằm đảm bảo độ tin cậy lâu dài.

Album trên chứa một số slide phác thảo các thí nghiệm của nhà nghiên cứu. Nhìn chung, việc làm mát hơn 100W công suất trên mỗi centimet vuông đã chứng tỏ là một vấn đề vô cùng khó khăn, dẫn đến một nguyên tắc chung là trải đều 1W công suất trên 1 MM vuông silicon cho phép làm mát hiệu quả. Tuy nhiên, mật độ năng lượng đang tăng vọt với các nút quy trình nhỏ hơn, do đó, việc tăng khả năng loại bỏ nhiệt từ các nồng độ năng lượng cao hơn là điều tối quan trọng để tiếp tục mở khóa hiệu suất bổ sung.

Hãy nhớ rằng, mức tiêu thụ điện năng nhiều hơn thường tương đương với hiệu suất chip cao hơn (có những lưu ý – hiệu quả có thể bị ảnh hưởng). Các nhà nghiên cứu của imec cho chúng tôi biết rằng họ có thể làm mát tới 1.000W trên một centimet vuông (100W trên mm^2) hoặc thậm chí lên tới 500W trong một mm^2, nhưng loại hiệu suất làm mát đó không phải là tiêu biểu. hiệu suất vì nó không mở rộng tốt cho toàn bộ chip.

Trong các ứng dụng phổ biến, các bộ làm mát chip này có thể cho phép công suất làm mát lên tới 350W trên mỗi centimet vuông, hoặc khoảng 3,5W trên mm^2 — mức tăng 3,5 lần so với mức thường thấy hiện nay. Như đã trình bày trong album ở trên, điều này sẽ cho phép các nhà thiết kế chip tiếp tục đẩy các giới hạn hiệu suất bằng một phương pháp tương đối thận trọng hơn so với các giải pháp làm mát một pha và hai pha vốn sẽ được yêu cầu vượt quá 4W mỗi mm^2.

Đương nhiên, đây là một cái nhìn đơn giản về cách các giải pháp làm mát này sẽ hoạt động, với nhiều biến số khác, chẳng hạn như đồng bằng nhiệt độ và các yếu tố khác, được yêu cầu để đo lường các giá trị khác nhau của phương pháp một cách chính xác. Tuy nhiên, có một điều chắc chắn — phương pháp này đánh dấu một trong những cách dễ dàng nhất để tăng cường khả năng làm mát với mức chi phí tăng hợp lý. Các kỹ thuật khác, chẳng hạn như nghiên cứu của TSMC đề xuất bơm chất làm mát thông qua các vi kênh bên trong chính con chip, rõ ràng là kỳ lạ hơn nhiều và do đó tốn kém hơn và còn xa hơn nữa trong tương lai.

Những nỗ lực của Imec vẫn đang trong giai đoạn nghiên cứu khi các nhà nghiên cứu làm việc để xác định đúng vật liệu, chất lỏng và thiết kế cho phép tạo ra các giải pháp làm mát được sản xuất hàng loạt, với những sản phẩm đầu tiên của nghiên cứu này có thể mất 5 năm trước khi chúng được lọc ra. chợ.